Custos de ciclo de vida de bombas sem vedação, projetos de placa de base e impulsores de bomba de polpa

P. Quais são alguns fatores a serem considerados ao realizar uma avaliação de custo do ciclo de vida de uma bomba rotativa sem vedação?

UMA. Há um prêmio substancial de primeiro custo para bombas rotativas sem vedação. Dependendo do tipo, esse custo é múltiplo de uma bomba similar com vedação mecânica convencional. A despesa de uma bomba de acionamento magnético está principalmente associada ao custo dos ímãs necessários para transmitir torque.

As bombas sem vedação podem ser selecionadas para muitas aplicações com base em uma análise de custo do ciclo de vida. Cada aplicação está sujeita a revisão individual, mas as áreas gerais que podem ser consideradas em uma análise de custo do ciclo de vida são:

Negativo para bombas sem vedação

Custo de capital inicial

Instrumentação adicional, se necessário

Menor eficiência de acionamento

Elementos de custo variável com base na experiência do usuário

Custo do diferencial de manutenção (várias pesquisas mostraram que a falha do selo mecânico é o principal custo de manutenção da bomba)

Custo da perda de produção associada à confiabilidade do sistema

Custo reduzido de instrumentação em comparação com sistemas de vedação complexos

Positivo para bombas sem vedação

Isenção de monitoramento de emissões fugitivas sob a Lei do Ar Limpo

Custo de descarte de líquido como resultado de falha de vedação

Risco associado à perda de pessoal ou incidente de incêndio

Custo de sistemas de vedação alternativos para atender aos requisitos de controle de emissões ambientais, como vedação dupla e conformidade

Valor dos períodos de operação estendidos entre a parada da unidade

Redução de espaço quando comparado a sistemas de vedação complexos

Custos da água de resfriamento

A economia pode ser inicialmente difícil de avaliar até que a experiência de despesas de operação, manutenção e monitoramento tenha sido coletada. Os registros dessas considerações são valiosos para o processo de seleção da bomba.

P. Quais são alguns projetos de placas de base e considerações para bombas rotodinâmicas?

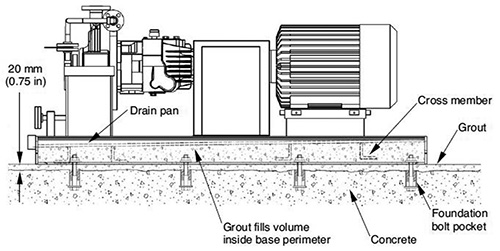

UMA. Projetos de placas de base para bombas rotodinâmicas incluem o tipo de argamassa e o tipo sem argamassa, entre outros. A placa de base rebocada é projetada para permitir que o rejunte seja derramado sob a base. A argamassa colocada no interior da base contribui para a rigidez e amortecimento da base instalada. Consulte a Figura 1.3.8.2.1a.

Figura 1.3.8.2.1a. Placa de base rebocada, aço fabricado

As travessas usadas neste tipo de base são normalmente projetadas para travar na argamassa para resistir ainda mais à deflexão ou vibração da placa de base. Normalmente, a geometria da travessa escolhida para conseguir isso é uma seção em L (mostrada na Figura 1.3.8.2.1a), uma seção em T ou uma seção em I.

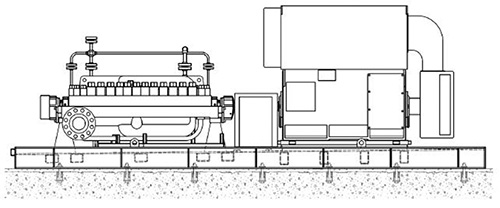

Figura 1.3.8.2.2. Placa de base sem argamassa

Se a placa de base for um projeto fechado (por exemplo, a argamassa não pode ser derramada dentro do perímetro da placa de base devido à presença de uma bandeja de drenagem ou placa de convés), então os orifícios de argamassa devem ser fornecidos para permitir que a argamassa seja colocada dentro da base.

A argamassa utilizada pode ser cimentícia ou à base de epóxi. A preparação da superfície necessária para uma placa de base aderir com sucesso à argamassa é diferente dependendo de qual argamassa será usada. Portanto, o fornecedor e o cliente devem acordar previamente qual tipo de argamassa será utilizada.

A placa de base na Figura 1.3.8.2.1a é típica de uma placa de base fabricada. Placas de base de ferro fundido são outro exemplo. A capacidade de incorporar recursos integralmente, como contraventamento, furos de argamassa e superfícies inclinadas, fornece uma solução altamente funcional e econômica para muitas aplicações.

A placa de base sem argamassa é colocada diretamente em uma fundação sem o uso de argamassa para preencher o interior da base para prendê-la à fundação. Devido à perda de rigidez normalmente fornecida pela argamassa, as bases sem argamassa devem ser estruturalmente mais rígidas do que as bases argamassadas comparáveis.

As travessas não precisam travar na argamassa e, portanto, podem ser selecionadas com base no melhor efeito de enrijecimento. Por esta razão, as seções retangulares ocas são frequentemente usadas neste projeto. A vantagem deste design em comparação com um design rebocado é a instalação simplificada.

O projeto estrutural deve ser mais rígido do que uma base do tipo argamassa equivalente. Além disso, as frequências naturais estruturais devem ser separadas de quaisquer frequências de operação do equipamento. Isso ocorre porque os efeitos de enrijecimento e amortecimento da argamassa não estão disponíveis.

O tipo sem argamassa é frequentemente usado em instalações offshore nas quais a massa de argamassa e concreto deve ser evitada. Este tipo pode ser fornecido para todos os tipos de bombas rotodinâmicas. (Uma bomba multiestágio, bipartida axial, entre mancais é ilustrada na Figura 1.3.8.2.2).

Para obter mais informações sobre outros projetos de placas de base, incluindo pré-arrebite, placa de base e independentes, consulte Bombas rotodinâmicas (centrífugas) ANSI/HI 1.3 para projeto e aplicação.

P. Que tipos de rotores são usados em aplicações de bombas de polpa?

UMA. Ambos os rotores semi-abertos e fechados são usados em serviços de polpa. O controle de vazamento na sucção geralmente é realizado com uma combinação de aletas de limpeza ou expulsão no impulsor e folgas axiais fechadas. Como essas folgas axiais aumentam com o desgaste, as bombas devem ser dispostas de modo a permitir ajustes simples de folga para manter o desempenho. As folgas radiais fechadas se desgastam rapidamente quando os sólidos estão presentes e não podem ser facilmente corrigidas com ajuste externo e devem ser usadas apenas em baixas concentrações de pastas finas. Um arranjo de folga axial entre o diâmetro de entrada do impulsor e o revestimento é comum para fornecer controle de vazamento para serviços de alto desgaste.

Os métodos de fixação do impulsor variam de acordo com o fabricante e os requisitos de serviço. Diferentes designs aparafusados e designs rosqueados são usados com sucesso. Ao bombear lamas altamente abrasivas, o acessório do impulsor deve ser protegido contra desgaste para otimizar a vida útil. Um impulsor com rosca interna é normalmente usado em serviços de alto desgaste para essa proteção.

Os requisitos de balanceamento para impulsores de bomba de polpa são diferentes daqueles para líquidos claros. Espera-se que um rotor balanceado para serviço de líquido claro permaneça substancialmente em equilíbrio durante a maior parte de sua vida operacional. À medida que o rotor da bomba de polpa se desgasta, naturalmente começa a mudar seu equilíbrio devido à erosão do metal ao longo das superfícies de desgaste. Como resultado, os rolamentos e eixos de uma bomba de polpa devem ser projetados para uma grande quantidade de desbalanceamento do rotor.

Em geral, os impulsores da bomba de polpa serão balanceados para um padrão menor (maior desequilíbrio residual) do que um impulsor de líquido claro. Os níveis de desbalanceamento residual permitidos são determinados pelo fabricante e são baseados em vários fatores operacionais e de projeto.