Adaptação de bomba de motor enlatado para bombas de limpeza de água de reator

Em reatores de água fervente (BWRs), existem sistemas de limpeza de água do reator (RWCU) que são projetados para manter a qualidade da água do reator por filtração e troca iônica. A qualidade da água é importante para minimizar a corrosão e evitar o entupimento dos trocadores de calor dentro do reator. Este sistema usa bombas para fazer circular uma parte do fluido de trabalho do reator, normalmente cerca de 1 por cento da taxa de fluxo da água de alimentação, através do sistema de filtração.1

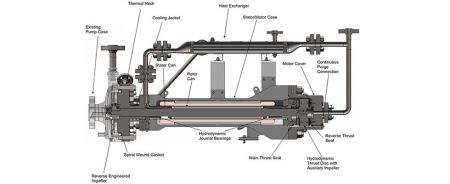

IMAGEM 1: Design e recursos típicos de bombas de motor blindado (Imagens cortesia de Hayward Tyler)

Normalmente, os BWRs foram projetados e construídos com bombas de sucção acopladas que fazem uso de um selo mecânico entre o eixo da bomba e a caixa da bomba. Dependendo do projeto do reator, essas bombas operam antes ou depois dos trocadores de calor, com temperaturas do fluido bombeado variando de ambiente a 575 F. Elas normalmente desenvolvem 500 a 575 pés de pressão a 160 a 500 galões por minuto (gpm) e são projetado para 1.400 a 1.420 libras por polegada quadrada (psi).

Problema

A alta pressão e, às vezes, alta temperatura dessa aplicação dificulta que os selos mecânicos tradicionais tenham uma vida operacional adequada. Este estudo de caso se concentra em uma usina nuclear que apresentava falhas de vedação mecânica aproximadamente a cada três meses em seus BWRs. Além das falhas de vedação, essas bombas também apresentavam falhas de rolamento de pressão de tempos em tempos. A planta usa duas bombas RWCU por reator.

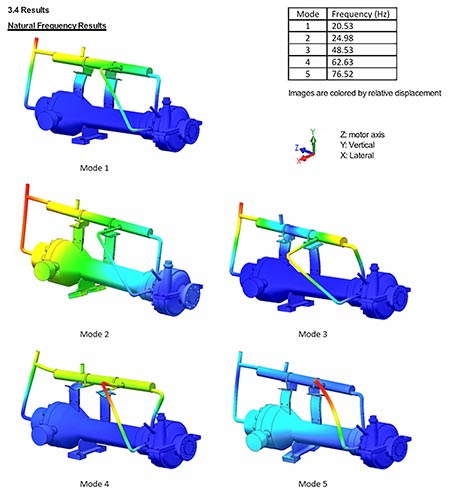

IMAGEM 2: Conjunto completo de atualização de bomba de motor blindado com monitoramento de condição personalizado

As bombas são projetadas para 1.410 psi a 150 F e desenvolvem 500 pés de pressão a 180 gpm cada. A água que está sendo bombeada através deste sistema é radioativa, o que significa que as falhas do selo e do mancal de pressão requerem manutenção que expõe os trabalhadores a altas doses de radiação. Além da exposição à radiação e do alto custo associado a falhas, uma das duas bombas desligada resulta na degradação da qualidade da água que pode chegar a níveis que exigem o desligamento do reator em poucos dias.

Solução

A fábrica soube que houve uma implementação bem-sucedida de retrofits de bombas sem vedação para isso em outros locais que operavam sem falha ou manutenção por mais de seis anos. Depois de revisar os custos de capital contra as implicações de vazamento, tanto financeiramente, mas mais importante com base no aumento da segurança, a fábrica optou por implementar um retrofit de motor blindado das bombas de sucção acopladas existentes.

Ao usar um retrofit de motor blindado horizontal, eles conseguiram manter as caixas de bomba existentes e evitar a necessidade de qualquer modificação na tubulação na sala. Parte do escopo do fornecimento neste projeto foram impulsores de engenharia reversa para corresponder ao desempenho hidráulico original, juntamente com trocadores de calor personalizados para o retrofit do motor blindado.

Projeto

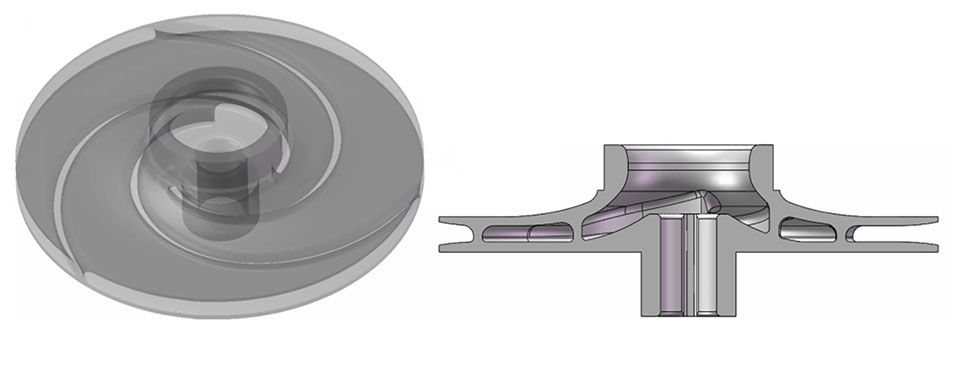

IMAGEM 3: Análise modal para determinar carregamentos sísmicos

A bomba de motor blindado usa um eixo comum de motor/bomba que está totalmente molhado e dentro de um limite de pressão classificado para a temperatura e pressão de projeto de acordo com a Seção III do código de caldeiras e vasos de pressão da Sociedade Americana de Engenheiros Mecânicos (ASME).

O retrofit consiste em cinco conjuntos principais: o conjunto do pescoço térmico, o conjunto da caixa do motor/estator, o conjunto da tampa do motor, o conjunto rotativo e o trocador de calor. O conjunto do pescoço térmico separa o fluido quente bombeado da cavidade resfriada do motor, onde os rolamentos e os enrolamentos do motor apresentam maior desempenho e vida útil com temperaturas mais baixas.

O conjunto da caixa do motor/estator aloja os enrolamentos do motor encapsulados em uma resina (resina omitida para maior clareza na Imagem 1) atrás de uma lata de estator fina e resistente à corrosão que é a barreira para a cavidade do motor preenchida com fluido. Ele também abriga os mancais radiais e a sede do mancal axial principal.

O conjunto da tampa do motor fornece espaço para o rolamento axial e aloja o rolamento axial reverso, além de fornecer um ponto de conexão para a tubulação do trocador de calor.

O conjunto giratório consiste em um eixo com seus componentes elétricos (laminações, barras do rotor, anéis de curto-circuito) protegidos da cavidade cheia de fluido por uma lata do rotor, bem como superfícies chapeadas, um disco de impulso e um impulsor de engenharia reversa. O trocador de calor é um trocador de calor de casco e tubo que transfere calor do fluido do motor para um fluxo de água de resfriamento fornecido externamente.

Recursos

Sem selo mecânico

Esta é a principal característica deste design. Não ter selo mecânico praticamente elimina a chance de vazamento ou falha que resultaria em vazamento, aumentando a segurança da bomba. O motor blindado oferece contenção dupla, sendo a primária a lata do estator e a secundária a caixa do motor.

Sem chance de vazamento, há zero ALARA (tão baixo quanto razoavelmente possível) gasto na sala limpando a água de circulação do reator devido a problemas na bomba. Também elimina a necessidade de substituição das peças de desgaste do selo.

Rolamentos hidrodinâmicos

Os mancais hidrodinâmicos são lubrificados pelo produto e não requerem sistema de fluido externo, reduzindo a necessidade de sistemas auxiliares. O mancal de impulso principal é projetado para o impulso axial gerado pelo impulsor durante a operação típica. O disco de impulso rotativo cria cunhas de filme fluido contra almofadas basculantes estacionárias. As almofadas basculantes e seu alojamento de assento esférico permitem a correção do desalinhamento e a operação dinâmica estável do rotor.

O mancal de impulso reverso é projetado para operação fora de serviço, anormal e condições de inicialização/desligamento. O disco de impulso rotativo cria cunhas de filme de fluido contra o mancal de passo na tampa do motor.

Os rolamentos radiais são projetados para o peso do rotor, cargas radiais do impulsor e tração magnética desequilibrada do motor elétrico durante a operação. As superfícies rotativas do mancal no rotor criam um filme de fluido contra dois mancais de deslizamento.

Os mancais hidrodinâmicos se desgastam apenas durante a partida e o desligamento, quando o filme de fluido está se desenvolvendo. Isso permite maiores intervalos de manutenção quando comparado aos rolamentos de contato.

Impulsor auxiliar no disco de impulso

Os orifícios radiais perfurados no disco de impulso atuam como um impulsor auxiliar para circular o fluido do motor através do trocador de calor para maximizar a transferência de calor para a água de resfriamento através do trocador de calor.

Purga contínua

Uma purga contínua com água não irradiada permite a limpeza contínua da cavidade do motor, eventualmente fluindo através do anel entre o rotor e o pescoço térmico para o fluido do processo. Isso permite uma redução nos níveis de radiação dentro do motor, levando a uma menor dose tomada pelos trabalhadores durante a manutenção.

Construção de aço inoxidável

Todas as superfícies molhadas são de aço inoxidável, evitando a corrosão dentro do retrofit

e contaminação dentro do reator e do sistema RWCU.

Design personalizado

Este retrofit foi fornecido com um pacote de sensores de design personalizado, incluindo RTDs de enrolamento do estator, termopares de cavidade de mancal, transdutores de corrente, acelerômetros para medição de vibração e um painel com software de monitoramento de saúde e armazenamento de dados.

O limite de pressão foi projetado de acordo com a Seção III do Código de Vasos de Pressão e Caldeiras ASME para o ano de código do projeto da planta, pressão/temperatura de projeto necessária e critérios de carregamento sísmico da planta necessários. Uma análise modal para o retrofit é mostrada na Imagem 3.

Como os carregamentos hidráulicos originais não eram conhecidos, eles tiveram que ser modelados usando a dinâmica de fluidos computacional. Rolamentos personalizados foram projetados para a saída de carga radial e axial da dinâmica de fluidos computacional associada ao projeto hidráulico existente. O projeto garante que, nas temperaturas de operação e carga, os mancais operem na região hidrodinâmica e haja estabilidade rotodinâmica.

O retrofit do motor blindado foi projetado de forma personalizada para caber e usar a carcaça da bomba existente. O impulsor existente foi submetido a engenharia reversa usando uma combinação de técnicas, incluindo digitalização 3D e medição manual para garantir que os caminhos das pás estivessem corretos.

IMAGEM 4: Projeto de impulsor de engenharia reversa

A digitalização 3D tradicional de impulsores pode ser difícil, dada a geometria das palhetas e as superfícies internas cegas. Isso pode exigir que o modelador CAD interpole a geometria que não pode ser digitalizada no centro da passagem hidráulica, causando diferenças entre o modelo e a geometria real do impulsor.

Dada a importância de toda a passagem hidráulica para gerar a carga necessária, uma nova técnica proprietária foi usada para escanear toda a passagem e criar o modelo. Esta nova técnica não é destrutiva e fornece dados para todas as superfícies.

O impulsor de engenharia reversa foi verificado usando modelagem de computador e, em seguida, durante testes de desempenho na fábrica. Nesta aplicação, o impulsor de engenharia reversa foi projetado para oferecer desempenho idêntico ao do original, mas pode ser projetado de forma personalizada para um ponto de funcionamento diferente ou para um desempenho totalmente novo.

Um modelo 3D do impulsor de engenharia reversa para esta aplicação é mostrado na Imagem 4.

https://www.pumpsandsystems.com/