Rolamentos compostos de matriz cerâmica protegem as bombas de condições de funcionamento severas

Minimizar o tempo de inatividade da bomba afeta diretamente o resultado final. Bombas magnéticas sem selo e bombas de motor enlatado, comuns nas indústrias petroquímica e de energia, aumentam a confiabilidade e reduzem as emissões e vazamentos em comparação com as bombas seladas mais tradicionais. A escolha entre bombas sem vedação e bombas vedadas geralmente envolve economia de tempo e dinheiro. Fazer a escolha certa também pode afetar a integridade geral e a confiabilidade das operações.

Limitações do Material do Rolamento

As bombas sem vedação usam mancais de manga normalmente usinados em grafite de carbono ou carbeto de silício sinterizado (SiC). A dureza desses materiais permite que eles resistam ao desgaste durante o bombeamento de meios sólidos agregados. No entanto, o desempenho limitado de funcionamento a seco do grafite de carbono relega seu uso a sistemas com cargas mínimas e lubrificação constante.

Os rolamentos SiC têm excelente desempenho tribológico, resistência ao desgaste e resistência química, mas podem sofrer fraturas frágeis catastróficas.

Os rolamentos têm dificuldade em absorver os choques e vibrações encontrados durante as condições de perturbação da bomba. Tanto o grafite de carbono quanto o SiC são vulneráveis a choques térmicos e mecânicos, levando à fratura e, finalmente, à falha do rolamento.

Os rolamentos de grafite de carbono e SiC funcionam bem durante as condições de operação da bomba em estado estacionário, mas são propensos a falhas catastróficas em condições modestas de perturbação da bomba. Durante uma falha catastrófica do rolamento, fragmentos de cerâmica de alta dureza podem levar à falha total da bomba. A falha resulta em tempo de inatividade significativo e encargos financeiros.

Composto cerâmico de alto desempenho

Um compósito de matriz cerâmica (CMC) foi desenvolvido para resolver as deficiências dos materiais de rolamentos monolíticos. O composto de alto desempenho é projetado para ter proteção contra corrosão e características de desgaste semelhantes às cerâmicas monolíticas de SiC. O compósito apresentou maior resistência à fratura, dureza superficial ajustável e controle de condutividade térmica e elétrica.

O CMC é composto por um material reforçado com fibra com uma matriz de oxicarbeto de silício ou carboneto de silício. As propriedades de superfície, massa e tribológicas podem ser ajustadas por meio de enchimentos e tratamentos de superfície de fibra, adaptando o material projetado para aplicações específicas. Por exemplo, o baixo coeficiente de expansão térmica do compósito pode ser controlado modificando a cristalinidade da massa, o tipo de fibra interna e a arquitetura da fibra. Em uma aplicação de rolamento, o material de engenharia modificado pode ser usado em contato direto com eixos de aço inoxidável, mitigando a necessidade de anéis de tolerância metálicos para criar um ajuste de interferência.

Engenheiros da JX Nippon Chemical Texas Inc. em Pasadena, Texas, trabalharam com fornecedores para realizar testes em rolamentos CMC reforçados com fibra de carbono. A empresa queria reduzir o tempo de inatividade da substituição regular de rolamentos de grafite de carbono monolítico OEM. Os rolamentos falhavam regularmente devido a fraturas por vibração durante a cavitação e/ou condições de funcionamento a seco.

Os engenheiros da JX Nippon acreditavam que as resistências a fraturas térmicas e mecânicas do CMC aumentariam a resiliência do rolamento durante condições de perturbação da bomba.

Quatro Estágios de Teste

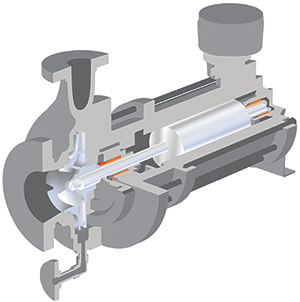

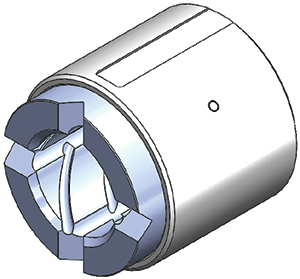

Uma bomba de motor enlatado Teikoku USA Inc. G-362 de circulação interna com um eixo rotativo revestido de Stellite 1 serviu como equipamento de teste (veja a Figura 1). O fluido de processo era um hidrocarboneto aromático ambiente com uma viscosidade de 3,0 centipoise (cP) e uma pressão de descarga de 100 libras por polegada quadrada (psig). Os conjuntos de rolamentos CMC do teste foram fornecidos de acordo com o desenho de fabricação e consistiam em um núcleo CMC usinado prensado a quente e fixado em um suporte de aço (consulte a Figura 2).

Figura 1. Bomba de motor enlatado com mancais compostos de matriz cerâmica na cor laranja

Figura 2. Rolamento composto de matriz cerâmica e conjunto de suporte de aço com pino

O conjunto de rolamentos CMC, definido como os conjuntos de suporte de localização dianteiro e traseiro, foi submetido ao seguinte teste em quatro estágios. O primeiro estágio operou a bomba com os rolamentos CMC por seis horas para garantir que nenhum problema imediato fosse evidente. O segundo estágio operou a bomba em condições normais de operação por 30 dias. O fluido do processo foi recirculado para garantir que a bomba funcionasse por pelo menos 40 horas por semana. A bomba foi desmontada, inspecionada, medida e reconstruída após o teste de 30 dias. O tempo total de funcionamento da bomba foi de 171,75 horas.

Durante a terceira etapa, a bomba foi submetida a cavitação controlada por oito ciclos de cinco minutos cada. Os ciclos de cavitação foram controlados e induzidos por válvulas em linha a aproximadamente 5 pés tanto da sucção quanto da descarga. A cavitação da bomba foi induzida a um nível moderado e depois aumentada. A bomba foi desmontada, inspecionada, medida e reconstruída após o teste de cavitação.

No quarto e último estágio, a bomba foi inicialmente operada a seco por um curto período. A bomba foi então iniciada em condições normais de operação, seguida pelo fluido de processo sendo soprado para fora da bomba. O fluido de processo molha os rolamentos sem inundá-los. Após o funcionamento a seco, a bomba foi escorvada e trazida de volta às condições normais de operação simulando condições de choque térmico. A corrida seca durou aproximadamente oito minutos; estabilização levou aproximadamente 14 minutos.

Uma corrida seca mais longa seguiu a corrida seca curta. A bomba foi colocada em condições normais de operação e a linha de sucção foi completamente desligada. Após o dry run, a válvula de sucção foi aberta e a bomba foi trazida de volta às condições normais de operação para simular o choque térmico. A bomba foi então desmontada, inspecionada, medida e reconstruída após o longo teste de funcionamento a seco. A simulação durou aproximadamente 21 minutos; estabilização levou aproximadamente cinco segundos.

Capacidades de cavitação e funcionamento a seco

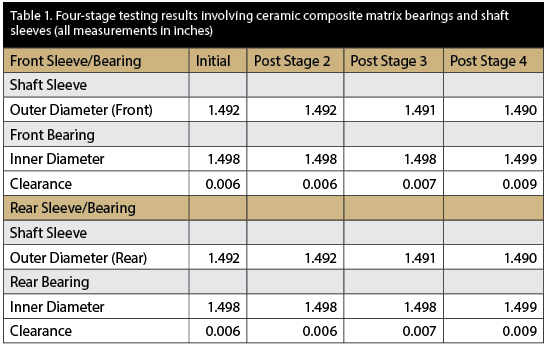

A Tabela 1 mostra os resultados do teste de quatro estágios. As duas primeiras etapas do teste garantiram que os rolamentos CMC funcionariam em condições normais de trabalho. Nenhum desgaste perceptível ocorreu no diâmetro externo do suporte de aço ou no diâmetro interno do CMC após o teste de 30 dias, comparável ao rolamento OEM e de acordo com as expectativas de desempenho.

Tabela 1. Resultados do teste de quatro estágios envolvendo rolamentos de matriz composta de cerâmica e mangas de eixo (todas as medidas em polegadas)

O terceiro estágio monitorou os efeitos da cavitação repetida nos rolamentos CMC, um ponto de falha conhecido para os rolamentos OEM. Enquanto o suporte de aço dianteiro e traseiro estava desgastado em 0,001 polegada, nenhum dos rolamentos CMC exibia desgaste mensurável ou instabilidade estrutural. Esses resultados estavam de acordo com a medição da folga, que mostrou apenas um crescimento de 0,001 polegada.

A quarta etapa monitorou os efeitos de condições de funcionamento a seco estendidas no desempenho dos rolamentos CMC.

Enquanto o suporte de aço e cada rolamento CMC se desgastaram em mais 0,001 polegada durante os testes, os rolamentos permaneceram estruturalmente sólidos e continuaram a operar sob condições de funcionamento a seco.

Imagem 1. Rolamento composto de matriz cerâmica estruturalmente intacto após teste de quatro estágios e desmontagem da bomba

A inspeção dos rolamentos após a desmontagem da bomba revelou que ambos os rolamentos estavam completamente intactos, sem evidência de fratura ou dano por choque térmico (veja a Imagem 1). Os rolamentos de grafite de carbono OEM falham catastroficamente durante testes semelhantes.

Conclusão

Os CMCs resolvem muitos problemas associados a aplicações de rolamentos de alto desempenho.

Durante os testes, os rolamentos CMC exibiram excelentes propriedades de desgaste. Eles tiveram um bom desempenho durante a cavitação da bomba e não sofreram danos por fratura.

Os rolamentos CMC apresentaram excelente resistência ao choque térmico. Altas temperaturas durante funcionamentos secos prolongados não resultaram em danos ao rolamento, que esfriou rapidamente no fluido de processo ambiente. Os rolamentos CMC e o eixo rotativo tiveram um aumento mínimo de folga de 0,003 polegadas em relação à folga original de 0,006 polegadas após o teste de quatro estágios.

Comparativamente, os rolamentos de grafite de carbono originais falharam catastroficamente após fraturar por vibrações de cavitação e choque térmico a seco.

Após o teste, os rolamentos CMC foram instalados em quatro bombas de motor enlatado nas instalações da JX Nippon Chemical Texas Inc.. Os rolamentos funcionaram sem incidentes por mais de dois anos. Historicamente, os rolamentos de grafite de carbono OEM foram substituídos a cada três a cinco meses após falhas em locais de serviço severo. A vida útil dos rolamentos CMC aumentou de cinco a oito vezes em comparação com os rolamentos de grafite de carbono.