Parar falhas de vedação em aplicações químicas

As bombas centrífugas sem vedação com acoplamento magnético tornaram-se mais populares entre os usuários finais da indústria química. Os ímãs de terras raras reduziram os custos associados aos acoplamentos magnéticos, diminuindo a massa do ímã e a potência necessária. Essa inovação reduziu o custo do acoplamento e o custo operacional geral.

A falha da vedação é uma das causas mais comuns de manutenção e tempo de inatividade da bomba. Se a vedação falhar, o fluido escapa ao longo do eixo que conecta o motor ao impulsor. Mesmo quando a manutenção é programada, a bomba deve ser retirada de serviço para substituir a vedação.

Embora a tecnologia de vedação mecânica tenha melhorado ao longo do tempo, as inovações geralmente exigem equipamentos adicionais. Os selos mecânicos duplos, costas com costas ou em tandem, são comuns para condições adversas, como bombeamento de produtos químicos.

Manter o fluido de barreira nesses projetos geralmente significa comprar tanques de fluido de barreira, controles e até bombas adicionais. As vedações a gás são outra opção, mas também requerem equipamentos de apoio que apresentam risco de falha.

No início, os usuários finais consideravam apenas bombas sem vedação ao manusear fluidos perigosos. O custo inicial de uma bomba acoplada magneticamente excedeu em muito um projeto convencionalmente vedado. No entanto, com o passar do tempo, as operadoras ficaram mais preocupadas com o custo total de propriedade do que com o desembolso de capital preliminar.

As bombas acopladas magneticamente começaram a mostrar uma verdadeira vantagem de custo. Projetos sem vedação substituíram as bombas seladas mecanicamente que exigiam remoção anual para manutenção. Intervalos de serviço e tempo médio entre falhas estendidos. As emissões diminuíram e a segurança melhorou.

Os operadores agora consideram bombas sem vedação para serviços que não teriam há apenas alguns anos - aplicações não perigosas que ainda são difíceis e caras de vedar.

Nas bombas centrífugas, o eixo transmite o torque do motor para o impulsor. Uma vedação impede que o fluido bombeado escape pelo eixo. A vedação inclui duas partes, uma estacionária e outra rotativa. As faces de vedação são normalmente feitas de carbono, carboneto de tungstênio ou carboneto de silício (SiC).

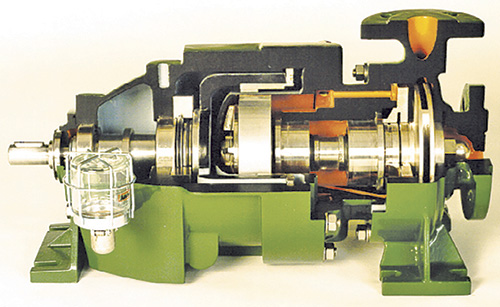

Em uma bomba sem vedação magnética, o torque do motor gira um transportador magnético ou ímãs de acionamento. O torque é transmitido através de um invólucro de contenção para um ímã interno ou ímã acionado. O ímã fornece torque ao impulsor. O campo magnético cria correntes parasitas quando passa por um recipiente metálico. As conchas de cerâmica evitam correntes parasitas, mas só podem conter uma pressão limitada. Essas correntes parasitas criam calor diretamente entre os ímãs, e esse calor deve ser dissipado.

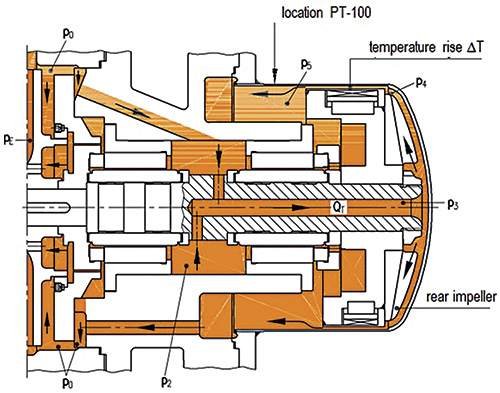

Figura 1. O caminho detalhado do fluxo de circulação interna para a bomba com impulsor traseiro permite o aumento da pressão antes da entrada de calor. (Imagens e gráficos cortesia de Dickow)

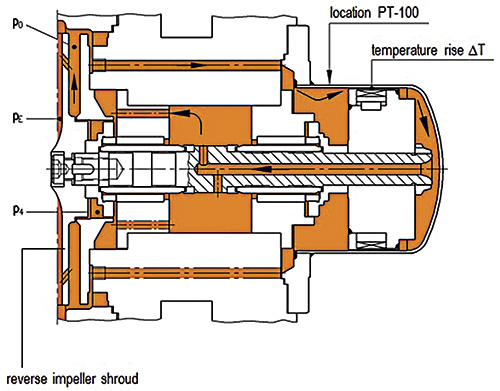

Caminhos de fluxo - uma combinação de passagens através do eixo da bomba, da carcaça ou de ambos - transportam o calor do fluido bombeado. O líquido viaja da descarga da bomba para o ímã acionado e volta para a sucção ou descarga. O fluido pode afetar a altura de sucção positiva líquida se retornar à extremidade de sucção.

Um impulsor traseiro no ímã acionado mantém o fluido sob uma pressão mais alta depois de absorver o calor das correntes parasitas. A pressão protege os fluidos voláteis de flashing após a adição de calor no recipiente. O impulsor traseiro elimina a necessidade de refrigeração da concessionária ou tubulação cara para retornar o fluido ao tanque de sucção.

Figura 2. Trajeto de fluxo de circulação interna detalhado para bomba com orifícios de injeção do impulsor permite que o fluido permaneça acima da pressão de sucção.

Imagem 1. As bombas sem vedação fornecem torque ao impulsor por meio de uma série de ímãs dentro de um invólucro de contenção. O fluido bombeado transporta o calor gerado pelos ímãs durante a operação.

Em bombas sem vedação, o equilíbrio de empuxo da extremidade úmida é vital. A extremidade úmida flutua, de modo que as mangas do eixo e os mancais de deslizamento devem lidar com o empuxo radial do impulsor e da extremidade úmida rotativa. Um filme de fluido estável e força hidrodinâmica suportam o conjunto do eixo. O fluido não lubrifica os rolamentos porque eles não entram em contato.

Cargas axiais podem representar riscos durante perturbações do sistema. A extremidade úmida é projetada para reduzir a força axial da bomba, mas anéis de partida ou rolamentos axiais são frequentemente empregados quando o sistema sofre alterações. Quando a folga entre um anel de inicialização e a superfície de contato se fecha, a força do outro anel de inicialização aumenta. Se a pressão de sucção subir repentinamente, a folga do anel de inicialização dianteiro fechará e a folga do anel de inicialização traseiro abrirá. A bomba produz automaticamente uma força de contrapeso na direção da sucção da bomba. Quando combinado com superfícies de rolamento de SiC, esse design permite que a extremidade úmida não tenha peças que seriam consideradas peças de manutenção de rotina.

Cada vez mais usuários finais estão instalando bombas sem vedação para aplicações químicas. O custo reduzido dos acoplamentos magnéticos torna essa tecnologia uma opção acessível para fluidos perigosos.

A superfície de desgaste das mangas do eixo, mancais de deslizamento e anéis de partida é geralmente feita de carbono ou SiC. A dureza, bem como a tolerância ao desgaste e ao calor do SiC o tornam adequado para praticamente qualquer aplicação. Um revestimento semelhante ao pó de diamante na superfície de SiC aumenta a lubricidade e prolonga a vida útil, caso o fluxo do líquido e o filme estável sejam interrompidos.

Os fabricantes de bombas sem vedação usam diversos materiais para as partes molhadas, desde ferro fundido até ligas de níquel, dependendo do serviço. Alguns materiais comuns incluem ferro dúctil, aço carbono, aço inoxidável 316 e aço inoxidável duplex. As áreas molhadas, mesmo bombas inteiras, agora estão sendo feitas de termoplásticos. Esses materiais têm bom desempenho ao bombear fluidos corrosivos, mas encontram sérias limitações em aplicações de alta pressão ou alta temperatura.

Aplicações difíceis geralmente exigem uma abordagem não tradicional. Ao selecionar bombas para processamento químico e petroquímico, os gerentes das instalações devem manter a mente aberta sobre a melhor forma de enfrentar os desafios de vedação e manutenção de bombas. As bombas sem vedação melhoram a confiabilidade, aumentam o tempo médio entre falhas e reduzem o custo total de propriedade. Essa tecnologia pode ter um impacto significativo na economia e segurança em qualquer instalação, independentemente da aplicação.