O pequeno ajuste que faz uma grande diferença

As bombas centrífugas estão entre os dispositivos mais utilizados para a transferência de fluidos em aplicações industriais. Embora bastante robustas por design, as bombas centrífugas normalmente sofrem falhas mecânicas devido ao desgaste excessivo da vedação, danos por deslizamento nos rolamentos e/ou falha na caixa do rolamento. Este artigo explora esses três modos de falha e, usando software proprietário de cálculo de rolamentos, explica como a folga axial adequada do rolamento pode mitigar esses problemas para prolongar a vida útil dos rolamentos e, em última análise, da própria bomba.

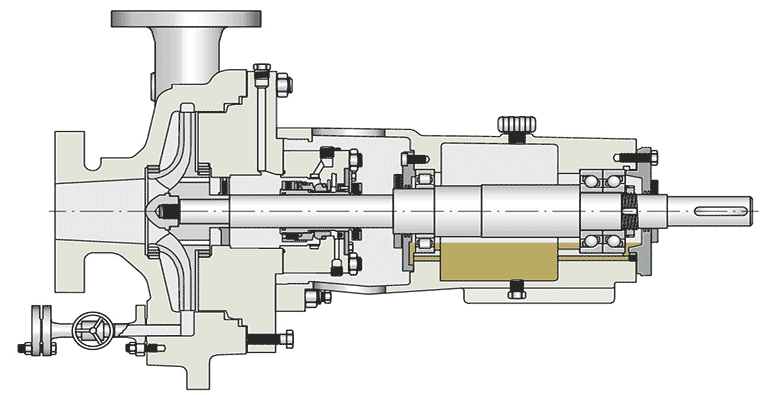

Olhando dentro de uma bomba de fluido centrífuga, duas posições de rolamento separadas podem ser encontradas. A posição frontal mais próxima do impulsor é geralmente o rolamento não fixo que reage às cargas radiais do sistema. Um rolamento rígido de esferas ou um rolamento de rolos cilíndricos é mais comumente usado para esta finalidade. A posição traseira é tipicamente o par de rolamentos com localização axial, que define a folga da extremidade axial e reage à carga axial e radial. A maioria das bombas centrífugas emprega um rolamento de esferas de contato angular de duas carreiras (DRACBB), um par de rolamentos de esferas de contato angular (ACBBs) ou um par de rolamentos de rolos cônicos.

IMAGEM 1: Arranjo típico de rolamentos dentro de uma bomba centrífuga (Imagens cortesia de Schaeffler Group USA Inc.)

Modos de falha

Como mencionado acima, os três modos de falha comuns em bombas centrífugas são desgaste da vedação, danos por deslizamento nos rolamentos e fratura da caixa do rolamento. O primeiro desses modos de falha – desgaste excessivo da vedação – é causado por uma deflexão do eixo principal, que aumenta a força de contato da vedação contra o eixo, desgastando prematuramente o material da vedação. Reduzir esta deflexão do eixo prolongará a vida útil da vedação, o que levará a uma vida útil mais longa do sistema para a bomba.

O segundo modo de falha comum para bombas centrífugas – danos por deslizamento nos mancais – é causado por carga insuficiente em um dos mancais de fixação. Como a força axial da bomba normalmente atua apenas em uma direção, apenas um dos rolamentos de fixação recebe a maior parte da carga, enquanto o outro rolamento é usado para suportar qualquer carga radial adicional e momento de tombamento. Dependendo das condições de operação, isso pode levar ao descarregamento de um rolamento, pelo que os corpos rolantes tendem a girar fora de seu eixo em vez de rolar ao longo da direção pretendida na pista. ACBBs e DRACBBs são especialmente vulneráveis a este mecanismo sob condições de carga leve. Além disso, a força centrífuga exercida sobre as esferas enquanto elas estão fora da zona de carga pode exacerbar ainda mais a mudança no ângulo de contato que o rolamento experimenta. Esse giro adicional leva a um fenômeno conhecido como derrapagem, que pode ser reconhecido por pistas de deslizamento na pista e nos elementos rolantes. Reduzir a folga ou mesmo pré-carregar os rolamentos de fixação pode ajudar a evitar esse modo de falha.

A derrapagem também pode levar à fratura da gaiola, o terceiro modo de falha comum para bombas centrífugas. Dentro de um rolamento levemente carregado, a zona de carga compõe uma porção menor da pista. Isso pode fazer com que os corpos rolantes na cavidade da gaiola do rolamento desacelerem ou freiem ao entrar na zona sem carga nas cavidades da gaiola e, em seguida, acelerem quando entrarem novamente na zona de carga e começarem a girar normalmente novamente. Se essas acelerações e desacelerações forem drásticas ou frequentes o suficiente, a gaiola pode sofrer fadiga e, eventualmente, fraturar no bolsão como resultado das tensões acima do normal.

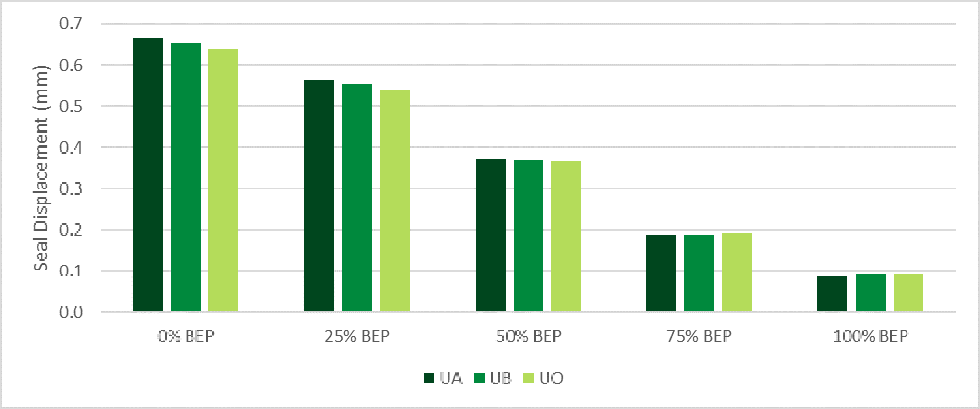

IMAGEM 2: Deflexão da vedação em diferentes configurações de folga axial do rolamento (mostrada no BEP)

IMAGEM 2: Deflexão da vedação em diferentes configurações de folga axial do rolamento (mostrada no BEP)

Análise

Para investigar esses modos de falha, um fabricante de rolamentos selecionou uma bomba fornecida pelo usuário e monitorou o deslocamento na vedação, a relação rotação/rotação das esferas, bem como a aceleração da gaiola em um ponto de melhor eficiência (BEP). Para simular condições normais de operação, todos os casos de carga foram executados a 1.780 rotações por minuto (rpm) com um diferencial de temperatura de 10 C (50 F) entre o anel interno e externo. Três pares diferentes de ACBBs da série 7313 foram simulados na posição de localização sob as condições acima mencionadas com diferentes faixas de folga. Todos os pares testados eram de design universal (destinados a serem usados como um par em arranjo X ou O) e apresentavam as seguintes classes de folga: UA (folga axial pequena), UB (folga axial menor que UA) e UO (sem folga) . A folga no rolamento dianteiro da série 6313 foi definida como folga normal (CN) para todos os cálculos. Com base na carga fornecida, o rolamento do lado do motor no par de localização suporta a carga axial no sistema, enquanto o rolamento do lado do impulsor suporta qualquer carga radial e cargas de momento de tombamento.

Usando esses parâmetros de teste e três pares diferentes de ACBBs, o deslocamento do eixo no local da vedação foi a primeira condição a ser investigada. Essas deflexões podem ser vistas na Imagem 2. A 0% BEP, o par de ACBBs com folga UA resultou no maior deslocamento do eixo. Enquanto isso, os rolamentos com folga UB defletiam 13 micrômetros (µm) a menos que as versões com folga UA, enquanto o par de rolamentos com folga UO defletia 27 µm a menos que o par UA no local da vedação. Resultados semelhantes foram observados em 25% de BEP: o par de folga UB defletiu 11 µm a menos que o par UA, enquanto o par de folga UO defletiu 24 µm a menos que o par UA no local da vedação.

Embora resultados semelhantes tenham sido observados com 50% de BEP, deve-se notar que a deflexão geral do eixo diminui à medida que o BEP aumenta. O par de ACBBs com folga UB defletiu 2 µm a menos que o par UA, enquanto os rolamentos com folga UO defletiram 4 µm a menos que o par UA no local da vedação. Em 75% e 100% BEP, o par UA defletiu menos do que os rolamentos UB e UO. A 75% BEP, os rolamentos com folga UB defletiam 1 µm a mais do que os rolamentos com folga UA, enquanto o par UO defletia 2 µm a mais que o par UA no local da vedação.

Da mesma forma, os rolamentos de folga UB defletiam 2 µm a mais que o par UA a 100% BEP, enquanto os rolamentos de folga UO defletiam 3 µm a mais que o par UA no local da vedação.

Existem apenas diferenças marginais na deflexão em uma faixa de BEP mais ideal, mas há uma vantagem em BEP mais baixo em relação à minimização do desgaste da vedação devido à menor deflexão do eixo.

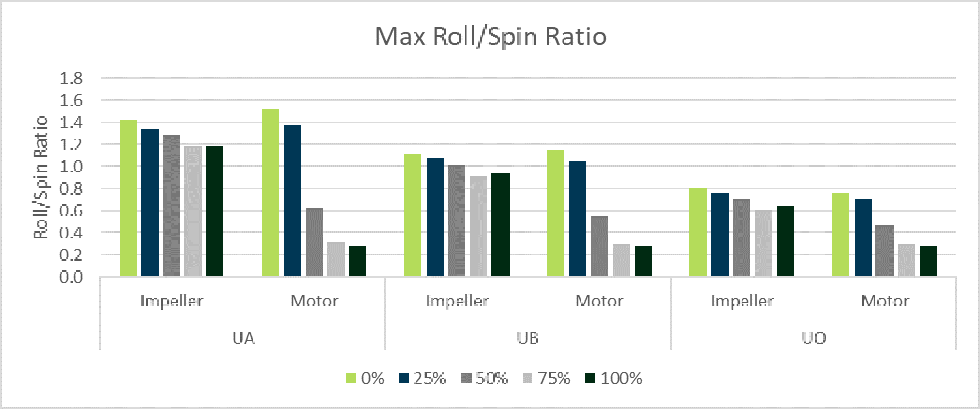

IMAGEM 3: Relação rolo/giro em função da folga axial do rolamento

IMAGEM 3: Relação rolo/giro em função da folga axial do rolamento

Após a análise da deflexão do eixo, a relação roll/spin foi a próxima condição a ser investigada. Uma relação rotação/rotação superior a 0,5 tem sido associada a uma maior probabilidade de danos por derrapagem nos rolamentos, embora isso possa depender da lubrificação do sistema. Para esta parte da análise, os rolamentos nas localizações do lado do motor e do rotor foram monitorados, e uma saída completa dos resultados pode ser vista na Imagem 3.

Com relação ao par de rolamentos com folga UA, a relação rolo/giro é maior que 1,1 para todos os casos BEP no rolamento do lado do rotor; isso indica que a derrapagem seria provável. Enquanto o rolamento do lado do motor fica melhor quando o BEP é aumentado, a derrapagem ainda é provável quando operando abaixo de 50% BEP. Enquanto isso, o rolamento do lado do rotor do par UB mostrou uma relação roll/spin superior a 0,9 para todos os casos BEP - mais uma vez, indicando que a derrapagem seria provável. A derrapagem ainda é uma preocupação em 0% BEP e 25% BEP no rolamento do lado do motor; a condição de derrapagem é limítrofe em 50% BEP. Finalmente, o rolamento do lado do impulsor do par de rolamentos UO-folga apresentou uma relação rotação/rotação superior a 0,6 para todos os casos BEP. Isso indica que a derrapagem seria provável em 0% BEP e 25% BEP; em BEP mais alto, a condição de derrapagem é limítrofe.

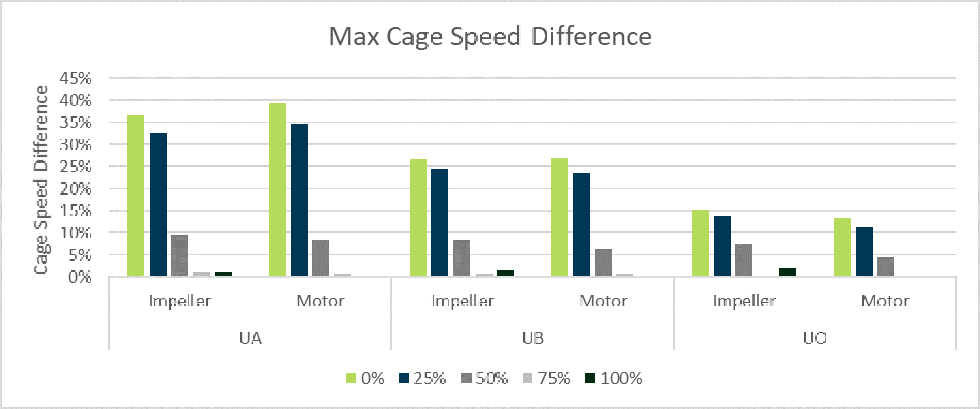

IMAGEM 4: Diferença de velocidade da gaiola em função da folga axial do rolamento

IMAGEM 4: Diferença de velocidade da gaiola em função da folga axial do rolamento

Com relação ao terceiro modo de falha comum para bombas centrífugas – falha na gaiola do mancal – a variação da velocidade da gaiola dos mancais apresentou resultados semelhantes à condição roll/spin. Isso foi determinado calculando a velocidade orbital de cada bola nas cavidades da gaiola e, em seguida, usando a variação entre os valores máximo e mínimo para gerar a diferença de velocidade da gaiola vista na Figura 4.

Como maiores diferenças de velocidade da gaiola colocam mais pressão nos bolsões, essa condição pode levar a fraturas. De acordo com a Imagem 4, o par de rolamentos com folga UA exibe a maior diferença de velocidade da gaiola; esse fenômeno é particularmente evidente à medida que o BEP diminui. Embora o par UB tenha um desempenho melhor, as menores variações de velocidade da gaiola são alcançadas usando rolamentos com folga UO.

Como a investigação anterior sobre os três modos de falha comuns para bombas centrífugas mostrou, selecionar a folga axial do rolamento adequada deve melhorar a vida útil dos rolamentos e, consequentemente, da própria bomba.

O uso de um rolamento com menos folga limita a deflexão na vedação, o que, por sua vez, pode ajudar a melhorar a vida útil da vedação da bomba, especialmente ao operar além das faixas ideais de BEP. Além disso, a folga reduzida minimiza a quantidade de potencial derrapagem nos rolamentos, particularmente no rolamento sem carga que é usado principalmente para carga radial e de momento.

A escolha da folga adequada também pode reduzir as tensões na gaiola devido a acelerações, o que pode prolongar a vida útil do rolamento e do sistema geral. Se, no entanto, ainda forem observados danos nos rolamentos, mesmo com uma faixa de folga reduzida, pode ser necessário mudar para um rolamento pré-carregado para reduzir ainda mais a probabilidade de derrapagem e tensão da gaiola.