Embalagem, Instalação e Comissionamento de Bombas Centrífugas

Como obter uma operação suave e sem problemas.

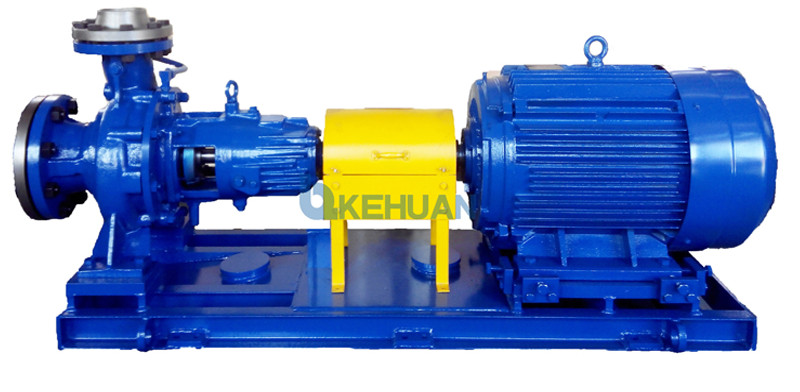

As bombas centrífugas têm sido comumente usadas em muitos serviços e aplicações. Uma configuração comum de bomba centrífuga é a bomba horizontal de estágio único. O tipo de bomba mais comum é a bomba centrífuga horizontal, de sucção final e descarga superior. Outros tipos de bombas, como bombas multiestágio, bombas verticais e bombas entre mancais (BB), também têm sido utilizadas em diferentes aplicações e serviços com base em requisitos específicos. Este artigo discute a embalagem, instalação e comissionamento de bombas centrífugas para operação suave e sem problemas.

Embalagem da bomba

A seleção da placa de base para uma bomba é um dos primeiros passos na embalagem da bomba. Este é um passo fundamental para a confiabilidade e operação adequada da bomba. Existem diferentes configurações, tipos e materiais para a placa de base. A melhor recomendação é uma placa de base resistente e resistente fabricada com perfis e seções de aço adequados. Rigidez de torção, rigidez e planicidade são importantes para a placa de base de uma bomba. Uma placa de base de aço fabricada deve ser suficientemente pesada, adequadamente soldada, com alívio de tensão e usinada.

Todas as bombas requerem uma pequena tubulação de utilidade na embalagem. Por exemplo, algumas tubulações e conexões para sistemas de lubrificação, sistemas de vedação, drenos ou respiros são necessários. Tubulação (mesmo de aço inoxidável), mangueiras flexíveis ou similares têm sido utilizadas, mas apresentam falhas e problemas de confiabilidade em diferentes conjuntos de bombas. Tubulação pequena e rígida sempre foi a melhor opção. Tubulação pequena com material e detalhes adequadamente selecionados (o cronograma correto de tubulação/acessório) é melhor do que a tubulação, mangueiras, etc. pontos ou falhas. A corrosão e o potencial de acidentes também são preocupantes quando se trata de tubulações pequenas; portanto, recomenda-se paredes pesadas com suportes conservadores (rígidos).

Todas as bombas centrífugas devem ter um manômetro no lado de descarga próximo à saída da bomba. Isso é útil para solução de problemas e monitoramento, pois a pressão de descarga precisa é uma informação importante. Os manômetros na sucção são outro assunto a ser discutido. Por um lado, um manômetro na sucção é útil para o monitoramento, mas por outro, os distúrbios produzidos na linha de sucção não são bons resultados, pois a tubulação de sucção deve ser o mais simples possível. Como resultado, muitas bombas não possuem um manômetro no lado de sucção.

Instalação

A instalação adequada geralmente se refere a uma fundação corretamente implementada, parafusos de ancoragem adequados, cargas mínimas de tubulação, nivelamento adequado, alinhamento adequado e reboco perfeito. A instalação de bombas requer muita atenção. Nivelamento, posicionamento e alinhamento adequados são importantes. Como regra geral, a placa de base de um trem de bombeamento deve ser nivelada (lado a lado, ponta a ponta, etc.) metro)—por exemplo, menos de 0,4 mm para uma placa de base da bomba de 2 m. Em relação à tubulação da bomba, recomenda-se a tubulação do flange de sucção da bomba até a fonte de sucção, e não o contrário.

Como uma indicação aproximada, a massa da fundação deve ser de três a quatro vezes a massa do pacote da bomba centrífuga. A argamassa epóxi deve sempre ser usada para máquinas, incluindo bombas centrífugas. Os parafusos de ancoragem devem ser suficientemente fortes e longos. Mais especificamente, eles devem ter uma relação comprimento/diâmetro de 11 a 16. Os chumbadores devem ser providos de mangas, ou ferramenta similar, para evitar a entrada de argamassa e acomodar o crescimento térmico relativo devido à diferença de crescimento térmico entre a fundação e placa de base. Em relação às baixas forças de tubulação (baixas cargas do bico), estas devem ser tão baixas que ao fazer flanges da tubulação para os flanges do bico da bomba, nenhum relógio comparador deve se mover mais do que 0,04 mm ao apertar ou afrouxar os parafusos do flange.

Comissionamento e Operação

A detecção precoce, identificação e correção de problemas de bombas são importantes para garantir uma operação contínua, segura e produtiva. Imediatamente após a partida, a altura manométrica produzida e a vazão devem ser verificadas e avaliadas. A bomba também deve ser verificada quanto a vibração excessiva, ruído, operação do rolamento, temperatura operacional e outros detalhes operacionais. Essas etapas também devem ser verificadas primeiro; no entanto, se a operação hidráulica da bomba parecer normal, a origem do problema pode estar no alinhamento, rolamento ou vedação.

Quando o gás (ar) entra em uma bomba centrífuga, às vezes fica preso dentro da bomba (por exemplo, na voluta), e isso reduz a capacidade e cria vibração e ruído. Se uma bomba for excessivamente barulhenta e não houver problema mecânico, é provável que o gás (ar) na bomba esteja causando o problema. Uma causa menos comum pode ser a cavitação. A cavitação geralmente produz um ruído distinto, muitas vezes diferente do ruído produzido por outras avarias. Outra maneira de determinar se o problema é cavitação é verificar a margem da altura de sucção positiva líquida (NPSH) e monitorar as flutuações na pressão de sucção e descarga.

Rotordinâmica e vibração

A dinâmica do rotor desempenha um papel importante para qualquer bomba centrífuga, particularmente para bombas de alta velocidade, grandes ou de alta potência. As velocidades críticas não devem ultrapassar a faixa de velocidade de operação. A maioria das bombas são máquinas de eixo rígido com a primeira velocidade crítica acima de 120% da velocidade máxima de operação. Para bombas de acionamento de velocidade variável (VSD), a primeira velocidade crítica deve estar acima de 130% da velocidade máxima de operação. Algumas bombas grandes podem usar conceitos de eixo flexível. Para estes, a primeira velocidade crítica está localizada abaixo da velocidade mínima de operação, que normalmente está na margem de 15% a 25%. A segunda velocidade crítica geralmente está acima de 130% da velocidade máxima de operação.

Uma boa medida para avaliar o funcionamento da bomba e hidráulica é a vibração. É normal que todas as bombas vibrem. Mesmo bombas nas melhores condições de operação hidráulica, mecânica e dinâmica terão alguma vibração devido a pequenos defeitos e imperfeições. Portanto, cada bomba terá um nível de vibração que pode ser considerado normal ou inerente. Em termos de monitoramento de operação ou condição, isso é conhecido como “linha de base”. No entanto, quando a vibração da bomba aumenta ou se torna excessiva, algum problema operacional ou problema mecânico geralmente é o motivo. A vibração geralmente não aumenta ou se torna excessiva sem motivo. Problemas hidráulicos, desequilíbrio, desalinhamento, rolamentos desgastados, folgas, etc., podem resultar em alta vibração. Algumas dessas causas principais de vibração mais alta do que a linha de base podem ser toleradas até a próxima grande revisão ou reparo.

A própria vibração elevada pode danificar os componentes da bomba, como vedações ou rolamentos. Como uma indicação aproximada, a velocidade de vibração não filtrada, quando medida radialmente ao eixo (com um sensor de vibração montado na tampa do mancal, por exemplo), geralmente não deve exceder três a quatro mm/segundo pico a pico.

https://www.pumpsandsystems.com/