O que saber ao trabalhar com líquidos corrosivos

Um líquido corrosivo é um fluido que ataca e destrói os materiais com os quais entra em contato. Metais, pedra, vidro e até mesmo alguns tipos de plásticos podem ser suscetíveis à corrosão por líquidos ou produtos químicos corrosivos, que se enquadram em seis categorias: ácidos fortes, ácidos fracos, bases fortes, bases fracas, agentes desidratantes e agentes oxidantes. Alguns produtos químicos podem pertencer a mais de uma categoria. Por exemplo, o ácido sulfúrico é um ácido forte, um agente desidratante e um oxidante. Os materiais corrosivos também podem pertencer a outras categorias de perigo, como toxicidade (venenosa) ou inflamabilidade.

Um líquido corrosivo é um fluido que ataca e destrói os materiais com os quais entra em contato. Metais, pedra, vidro e até mesmo alguns tipos de plásticos podem ser suscetíveis à corrosão por líquidos ou produtos químicos corrosivos, que se enquadram em seis categorias: ácidos fortes, ácidos fracos, bases fortes, bases fracas, agentes desidratantes e agentes oxidantes. Alguns produtos químicos podem pertencer a mais de uma categoria. Por exemplo, o ácido sulfúrico é um ácido forte, um agente desidratante e um oxidante. Os materiais corrosivos também podem pertencer a outras categorias de perigo, como toxicidade (venenosa) ou inflamabilidade.

Se líquidos corrosivos podem destruir materiais como vidro e metal, eles são obviamente perigosos para os seres humanos. A Administração de Segurança e Saúde Ocupacional dos Estados Unidos (OSHA) reconhece os riscos à saúde dessas substâncias, definindo-as como “um produto químico que produz destruição do tecido da pele, ou seja, necrose visível através da epiderme e na derme, em pelo menos uma das três animais testados após exposição de até quatro horas de duração. As reações corrosivas são caracterizadas por úlceras, sangramentos, crostas sanguinolentas e, ao final de 14 dias de observação, descoloração por embranquecimento da pele, áreas completas de alopecia e cicatrizes.”

Quando uma bomba é usada para transferir líquidos perigosos no desaguamento de petróleo e gás - como produtos químicos inflamáveis, combustíveis, tóxicos e corrosivos - é essencial que vários fatores sejam considerados. Essas considerações são críticas para selecionar a bomba adequada para o trabalho.

Considerações

Primeiro, as características do fluido. Que tipo de fluido será bombeado? Quais são as características desse fluido? Essas informações podem ser encontradas na ficha de dados de segurança do fluido (SDS, anteriormente conhecida como ficha de dados de segurança do material, ou MSDS).

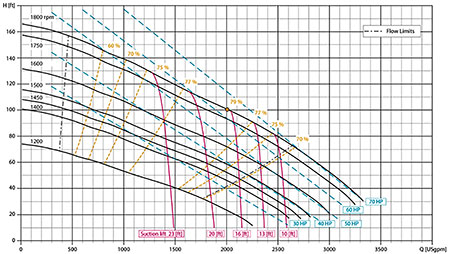

IMAGEM 1: Curva de desempenho (Imagens cortesia da Atlas Copco Power Technique)

De acordo com um resumo da OSHA sobre a SDS, “HCS 29 CFR 1910.1200(g) exige que o fabricante, distribuidor ou importador de produtos químicos forneça SDSs para cada produto químico perigoso aos usuários a jusante para comunicar informações sobre esses perigos … como as propriedades de cada produto químico; os perigos físicos, à saúde e à saúde ambiental; medidas protetoras; e precauções de segurança para manuseio, armazenamento e transporte do produto químico.” A SDS do fluido fornece dados críticos como concentração, gravidade específica, resistência por temperatura, viscosidade, inflamabilidade (se houver) e especificações sobre o conteúdo de sólidos.

Requisitos do aplicativo

Para garantir que a bomba seja dimensionada adequadamente, os usuários também devem considerar a curva de capacidade de carga do fabricante da bomba. Uma curva de bomba (também chamada de curva de seleção de bomba, curva de eficiência da bomba ou curva de desempenho da bomba) fornece as informações necessárias para determinar a capacidade de uma bomba de produzir fluxo sob as condições que afetam o desempenho da máquina.

Ler as curvas da bomba com precisão - ou consultar um profissional de bombas que possa - garante que os usuários estejam obtendo a bomba certa com base em variáveis de aplicação como: altura manométrica (como a energia necessária para descarregar água de uma bomba para uma altura equivalente expressa em pés ou metros); vazão (o volume de líquido a se mover em um determinado período de tempo, ou seja, galões por minuto [gpm] ou metros cúbicos por hora (m³/h); rotações por minuto (rpm); tamanho do impulsor, em relação ao desempenho da bomba; potência; eficiência; e cabeça de sucção positiva líquida (NPSH).

A bomba adequada para uma aplicação

O equipamento mais utilizado para transferência de fluidos corrosivos de óleo e gás é a bomba centrífuga. As bombas centrífugas são energeticamente eficientes, disponíveis em sucção inundada padrão ou autoescorvante, e vêm em uma ampla variedade de tamanhos projetados para bombear de alguns gpm a milhares de gpm.

Ao bombear líquidos corrosivos, as bombas centrífugas oferecem outra vantagem: vedações mecânicas. Essas vedações evitarão vazamentos onde o eixo rotativo interno se projeta através da carcaça da bomba estacionária. Isso é semelhante ao modo como a bomba de água de um automóvel usa um selo mecânico para evitar vazamento de refrigerante da bomba. Um selo mecânico usa anéis planos cuidadosamente usinados de um material durável - como carbono cerâmico ou carboneto de silício - onde um gira com o eixo e o outro é estacionário. O fluido bombeado se move entre as faces de vedação e fornece uma película lubrificante. Se a bomba for operada sem líquido (funcionamento a seco), o atrito faz com que as faces da vedação aqueçam rapidamente, resultando em falha da vedação.

Se uma vedação mecânica falhar como resultado do funcionamento a seco, o líquido vazará da bomba. Se o líquido que está sendo bombeado for água, isso pode ser apenas um inconveniente. Com fluidos corrosivos, um vazamento pode resultar em danos aos seres humanos, potencialmente causando grandes danos à infraestrutura circundante e possivelmente criando um ambiente em que os usuários não estejam mais em conformidade com as agências reguladoras, como a OSHA. Além disso, há considerações de tempo de inatividade e custo (ou tempo médio entre falhas [MTBF]) quando uma bomba deve ser retirada de serviço e reparada.

Materiais de construção adequados

É importante escolher os materiais de construção da bomba adequados. Isso é especialmente crítico ao mover líquidos corrosivos. Não fazer isso levará à corrosão dos componentes que encontram o fluido corrosivo, como gaxetas e O-rings, o que pode afetar tanto o desempenho da bomba quanto o tempo de serviço.

De acordo com corrosãopedia.com, a corrosão é definida como"a deterioração e perda de um material e suas propriedades críticas devido a reações químicas, eletroquímicas e outras da superfície do material exposto com o ambiente circundante. A corrosão de metais e não metais ocorre devido à interação ambiental gradual na superfície do material.”

Agora, a corrosão por si só geralmente não é um problema tão grande. Os materiais de construção adequados – como ferro fundido, bronze, bronze manganês, bronze níquel-alumínio, aço fundido e aço inoxidável – estão prontamente disponíveis e são capazes de lidar com a maioria dos fluidos corrosivos com segurança e eficiência. É importante entender os vários tipos de corrosão, bem como os fatores que contribuem para a taxa de corrosão, para selecionar os materiais adequados.

Pode ser difícil escolher um material que resista à corrosão e a fatores adicionais, como erosão e cavitação. Uma regra geral na escolha de materiais de construção adequados é primeiro selecionar materiais que resistirão à corrosão e, em seguida, selecionar aquele com a resistência mais adequada à abrasão e/ou cavitação. Aqui estão alguns exemplos de corrosão que os usuários podem encontrar ao usar uma bomba centrífuga para mover fluidos corrosivos.

Abrasão-Corrosão

Abrasão, ou desgaste abrasivo, é a remoção de metal causada pelo corte mecânico ou ação abrasiva de sólidos transportados em um líquido bombeado. Quando o líquido corrosivo que está sendo bombeado também contém sólidos abrasivos (abrasão-corrosão), muitas vezes são necessários materiais de alta liga, como o aço inoxidável, para garantir o desempenho e a vida útil da bomba. Nas bombas centrífugas, o rotor é particularmente suscetível. Embora a carcaça possa ser danificada por isso, o maior problema geralmente é o impulsor, juntamente com os anéis de desgaste.

Cavitação-Abrasão-Corrosão

Mais frequentemente ocorrendo com bombas de energia de alta sucção, a cavitação é a remoção de metal devido a altas tensões localizadas produzidas na superfície do metal pela implosão de bolhas de vapor de cavitação. Em um ambiente de cavitação abrasiva e corrosivo, o material de base é erodido à medida que as partículas abrasivas são aceleradas em direção à superfície do rotor pela força implosiva das bolhas de cavitação, acelerando o processo de corrosão.

Consulte um profissional

Embora este não seja um guia abrangente para a seleção de bombas ao transferir fluidos corrosivos, esperamos que forneça aos usuários uma visão geral dos desafios, bem como alguns dos fatores críticos a serem considerados ao escolher uma bomba. Há muito a considerar, desde o tipo de fluido que está sendo transportado até a seleção dos materiais adequados para a construção da bomba.

Os usuários devem começar coletando informações sobre o fluido a ser bombeado. Em segundo lugar, reúna informações sobre os requisitos de aplicação e as condições ambientais. Em seguida, consulte um profissional de bombas que possa aconselhar na seleção da bomba adequada para o trabalho, levando em consideração todos os fatores acima.

Referência: www.pumpsandsystems.com